图说:氢能大巴919快行驶在八达岭高速(图片来源:北京延庆公众号)

更多行业信息,欢迎扫码加入艾邦氢电产业交流群

双碳目标, “氢”尽全力

中国汽车工程学会预测,到2035年氢燃料电池车保有量将达到100万辆左右,未来发展空间巨大。春节后多地加码布局氢能赛道,一批项目加速启动。然而,只有当氢能汽车行业开始高效生产燃料电池的核心部件 —— 双极板时,氢燃料时代才能真正的崛起。

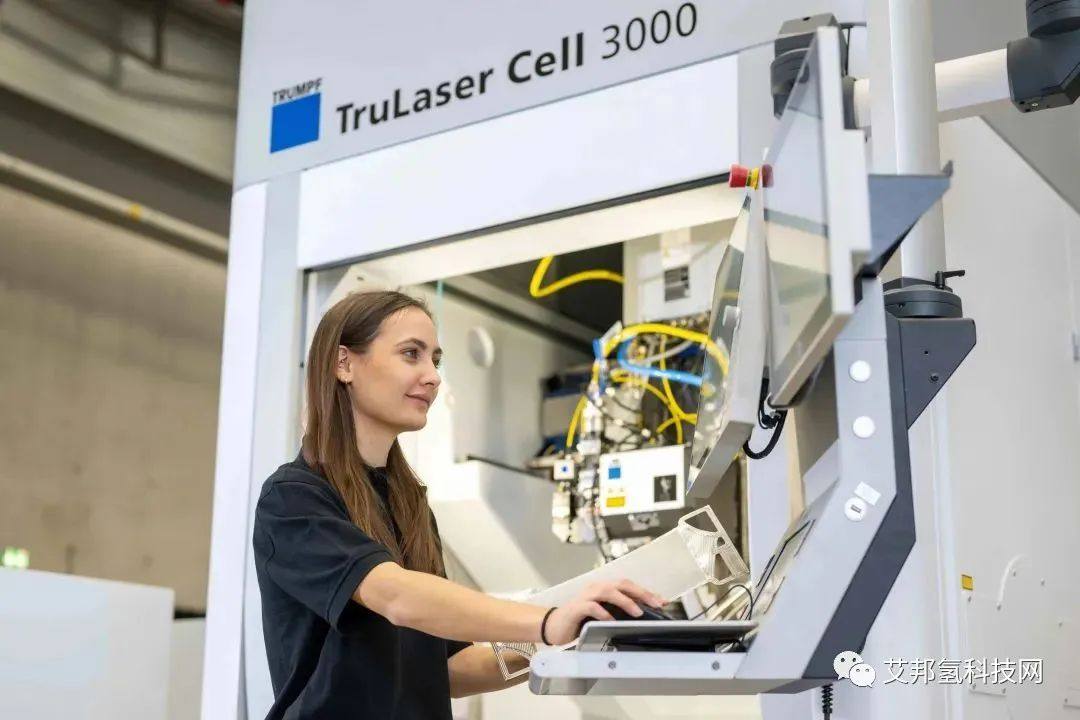

在昨日举行的汽车行业激光技术开放日活动中,通快激光全球CEO兼集团董事会成员 Christian Schmitz 博士在会上分享了“设备制造商如何助力汽车行业’氢’装前行”的话题。“在没有激光加工的情况下,想经济高效地制造出这些超薄金属板是相当困难的。我很荣幸地宣布,通快作为激光技术领域的专家和制造厂商,现在具备氢能汽车制造商所需的高科技实力。” Christian Schmitz 博士表示。

激光技术助力燃料电池制造提质降本

汽车制造商要在推进氢燃料技术中脱颖而出离不开先进的制造工艺。其中一项挑战就是制造燃料电池的成本非常昂贵。燃料电池的电堆由许多单层的双极板正负极材料组成,它们将氢气和氧气转化为电能,从而驱使马达发电,除了产生水和热不会产生废气。如没有高度灵活精密的工业制造技术和激光焊接技术,就无法经济高效地生产这些超薄的金属板。

制造燃料电池仍具有挑战性

双极板由两块极薄的不锈钢板组成,每块板大小约等于一张 A4纸,但厚度堪比人的发丝。双极板焊接是充满挑战的 ——焊缝是一个肉眼几乎无法辨别的细缝,哪怕是一个最微小的缺陷都会造成严重后果。这是因为氢气是当前世界上体积最小的分子,比天然气甲烷小得多,它可以从每个细小的裂缝中滑过。任何一个细小的裂缝将导致整个燃料电池电堆结构无法正常使用。因此最艰巨的挑战是如何找到一种支持大空间、支持复杂的几何形状精密焊接并且支持绝对气密的高质量极薄焊缝的方法。为了防止焊接板材时金属板翘曲必须将进入工件的热量降至最低。

仅以上严苛要求就将几乎所有加工手段排除在外,除了激光。此外,双极板的焊接还需要进行焊缝牢固和气密的测试。通快正在研发集成的传感器解决方案,能够在降低测试时间和成本的同时,确保满足质量标准。在这一领域,通快拥有丰富的专业知识并且与全球所有涉及燃料电池领域的领先技术公司均建立了合作。此外,通快正在不遗余力地推动更多的激光技术的前沿发展,并且希望在不久将来能使燃料电池的制造过程更加高效、更加经济。

来源: 通快

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: