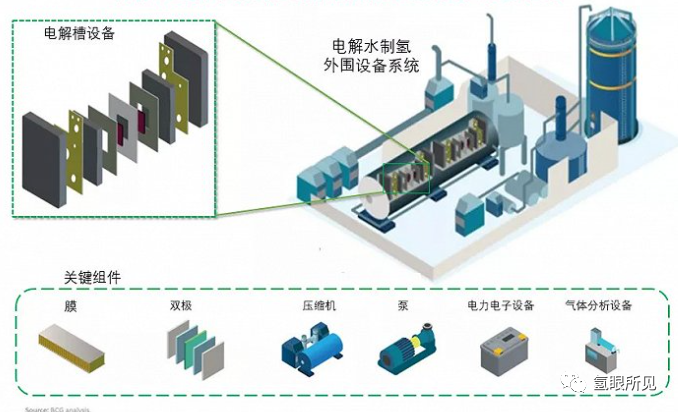

目前关于PEM电解制氢设备的介绍资料较少,故简单梳理以下文章供大家参考。

一、PEM电解槽组装流程

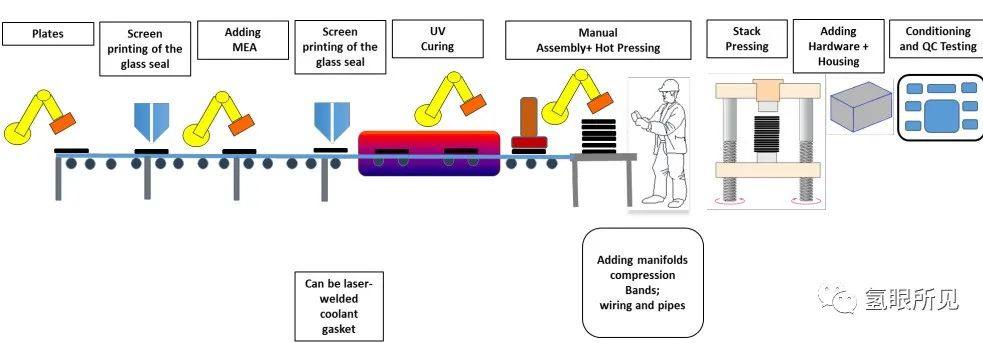

以半自动装配线为例:

-

3人/线(每条线3人)

-

采用30mm后的316不锈钢做端板。

-

采用PPS-40GF做MEA的粘结料、采用压缩带或者拉杆紧固。

1、加工流程简述

-

原料:加工好的BP、密封胶、加工好的MEA等。

-

设备:机械手、传送带、丝网印刷机、UV炉、热压机、油压机、测试台

-

工艺:BP——印刷密封胶——上MEA——印刷密封胶——UV固化——3人工堆叠和热压——压紧——安装外壳以及其他固件——调整和测试

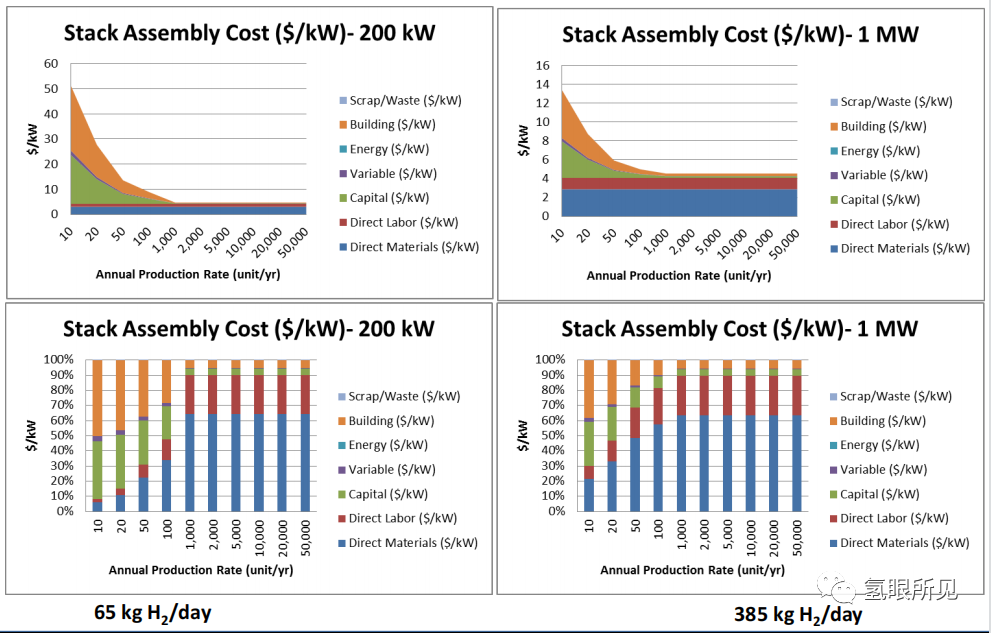

2、不同规模下的成本测算

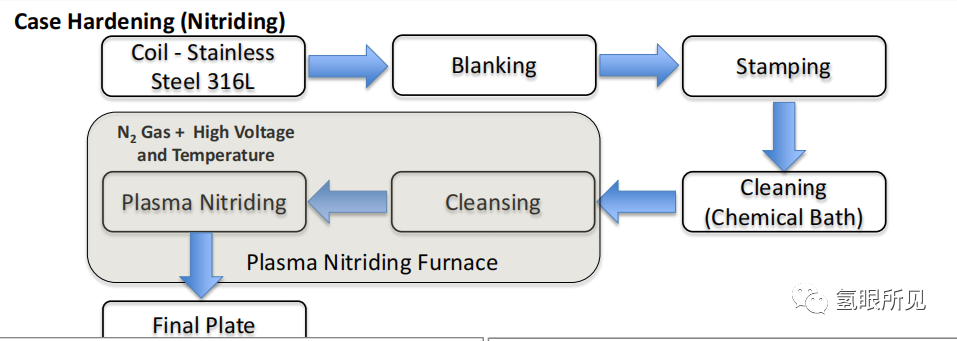

二、PEM BP 生产流程

1、加工流程简述:

-

原料:表面硬化(氮化处理)过的316不锈钢卷材(目前采用钛板者也居多)

-

工艺:下料——冲压——化学清洁——清洁——表面等离子处理——成品

-

设备:冲切下料机、冲压模具、等离子渗氮炉、化学清洗池、普通清洁池。

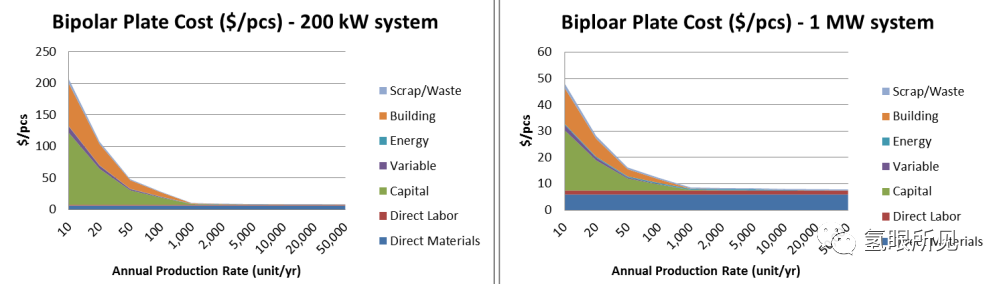

2、不同功率电解槽的成本分析:

三、MEA的生产

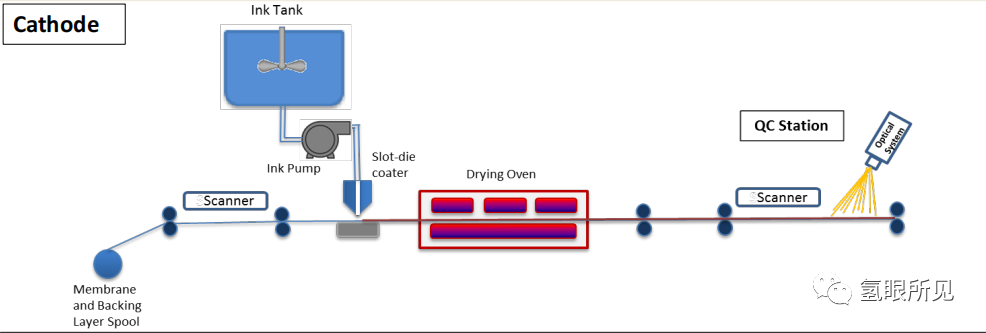

1、阴极:

-

原料:带保护层的PEM膜、催化剂浆料(铂)

说明:目前水电解制氢所用PEM多为全氟磺酸膜,制备工艺复杂,长期被美国和日本企业垄断,如科慕Nafion™系列膜、陶氏XUS-B204膜、旭硝子Flemion®膜、旭化成Aciplex®-S膜等。其中科慕Nafion™系列膜具有低电子阻抗、高质子传导性、良好的化学稳定性、机械稳定性、防气体渗透性等优点,是目前电解制氢选用最多的质子交换膜。

-

设备:涂布机、干燥炉、扫描仪、视觉识别仪(品质检查)、传送带

-

工艺:卷料——催化剂涂布——干燥固化——品质检查——下工序

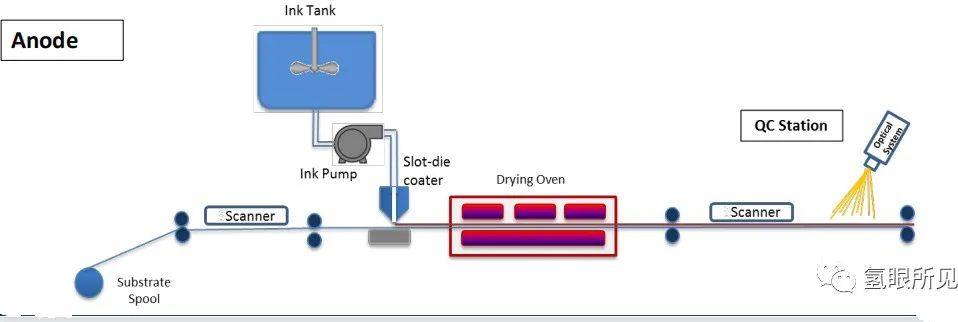

2、阳极

-

原料:基层膜(用来承接阳极催化层)、阳极催化剂浆料(DSA—氧化铱、氧化钛等混合物)

-

设备:涂布机、干燥炉、扫描仪、视觉识别仪(品质检查)、传送带

-

工艺:(初始原料为PET等承接催化层的薄膜)承接薄膜卷料——涂布催化层、干燥固化——视觉系统品质检查——下工序

3、CCM合成最终MEA

-

原料:上工序涂覆好的阴极层(带有PEM膜和催化层)、上工序加工好的阳极层(催化层附在基层膜上)

-

设备:传送带、热压辊、扫描仪、视觉识别系统(品质检查)

-

工艺如下:

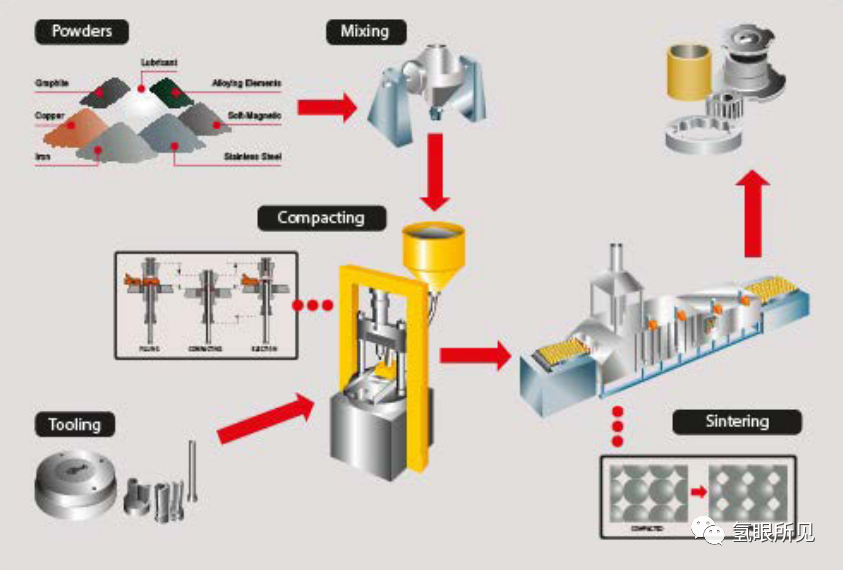

四、粉末冶金制作GDL层

-

原料:铜、不锈钢、钼等多种金属粉末(目前有钛毡、碳毡等路线)

-

设备:粉末混合搅拌装置、金属粉末压实设备、工装模具、烧结装置

-

工艺如下:

金属粉末——搅拌混合——压实成型——烧结成毡

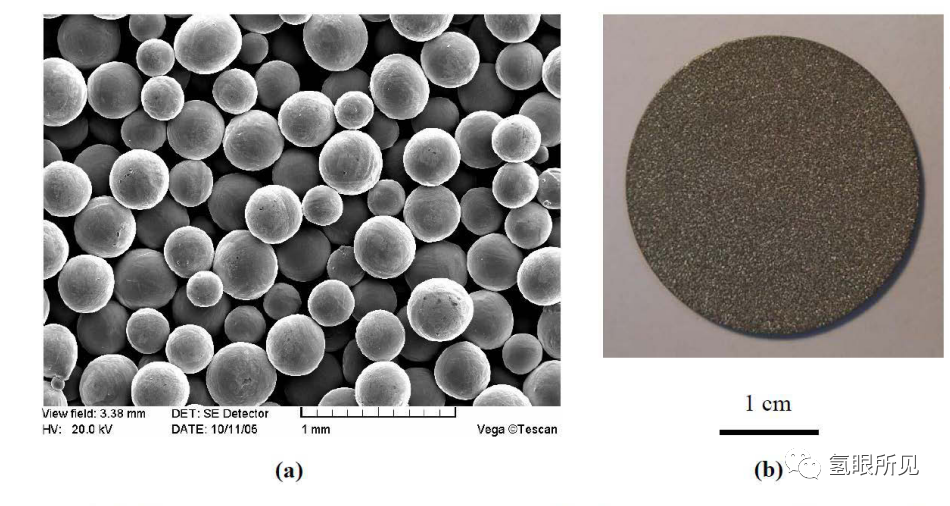

说明:当前阳极采用钛毡居多;阴极采用碳毡居多。另金属粉末烧结GDL图片如下:

(a)GDL 的SEM图

(b)1cm尺寸上的显微照片

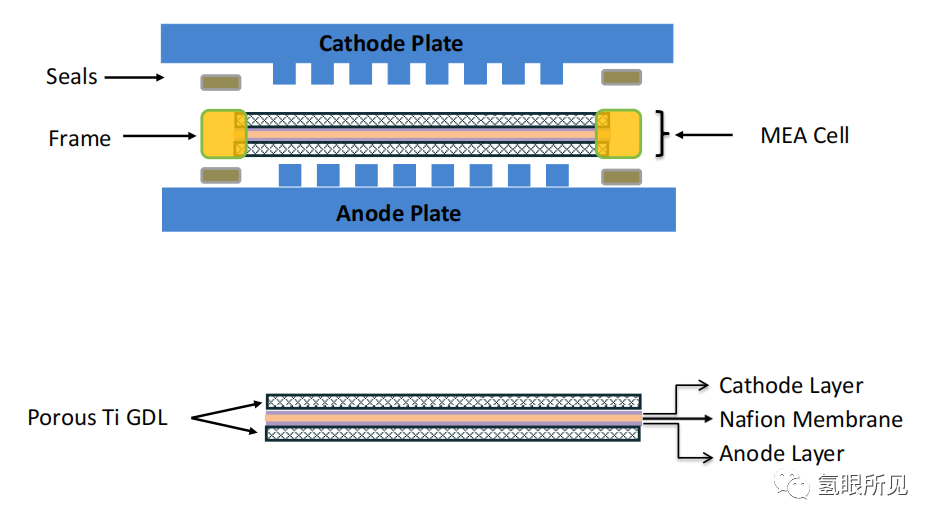

五、PEM单电池结构

Cathode Plate:阴极板

Anode Plate:阳极板

Frame:MEA框架(类似于燃料电池)

MEA Cell:膜电极组

Seals:密封构件

Porous Ti GDL:PTL或者钛毡扩散层(GDL)

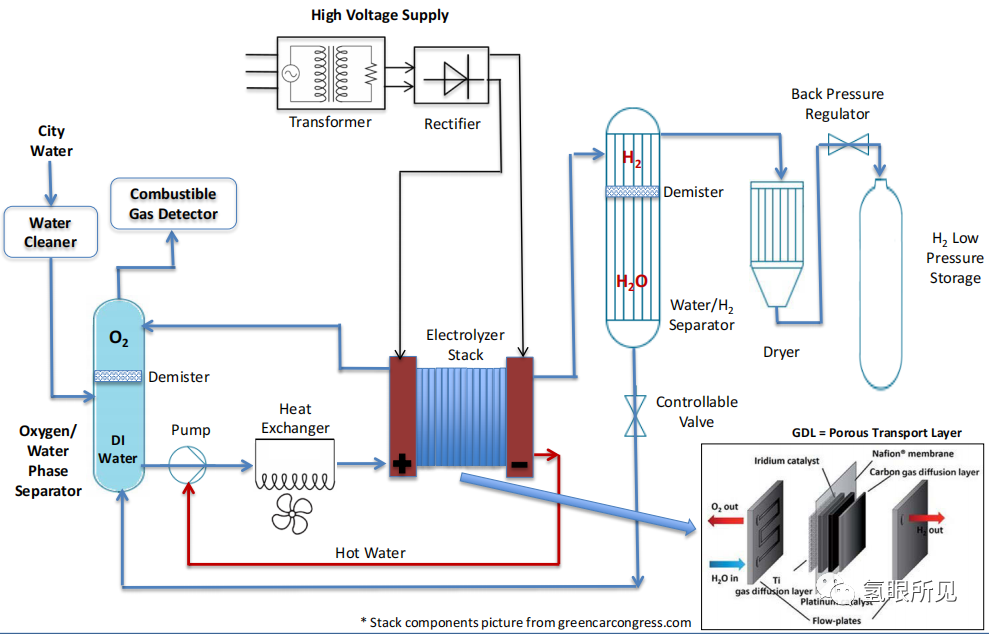

六:BOP(Blance of Plant)

1.电源供应

1)电源

2)直流电压/电流传感器。

2.去离子水系统

1)氧气分离器

2)循环泵

3)各类阀门、管道等

4)仪表(压力、流量、温度、电导率等)

5)控制系统

3.制氢干燥系统

1)氢气分离器

2)阀门、仪表(压力、温度、流量等)、管道等

3)控制系统

4.冷却干燥系统

1)板式换热器

2)冷却泵

3)仪表、阀门、管路等

4)干式冷凝器

5.其他

压缩空气、氮气、可燃气体检查仪、通风系统等。

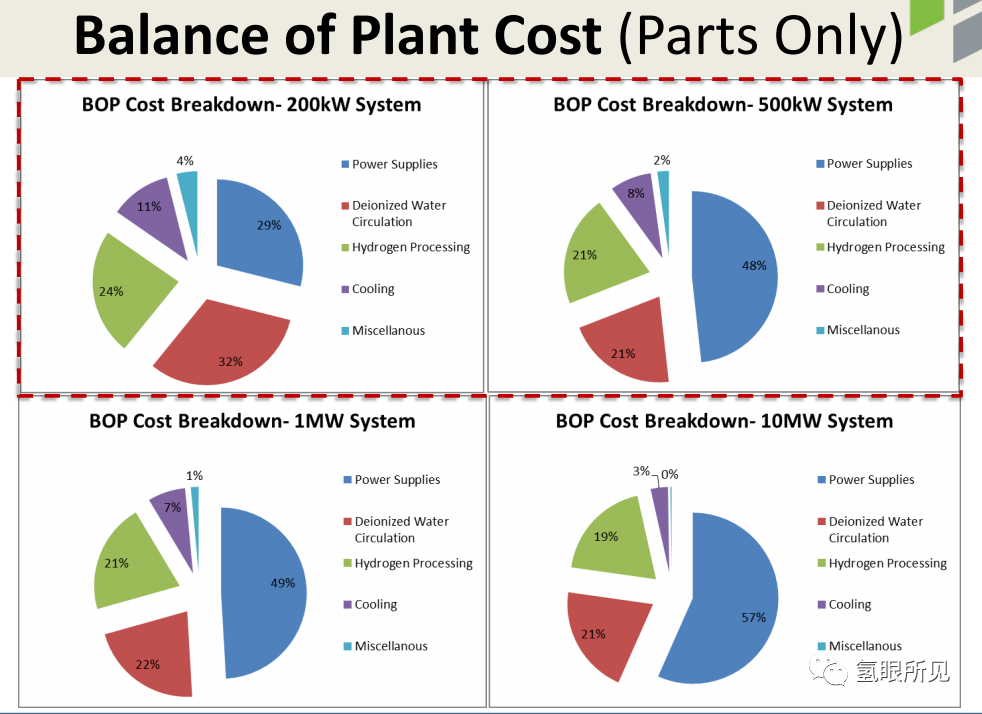

以上BOP大概成本结构如下:

结语:

通过以上PEM制氢的核心部件以及整个系统的材料构成和加工工艺,以及简单的不同规模成本分析,是否可以简单了解未来PEM增效降本的基本路径?

来源:氢眼所见

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: