碱性电解水系统说明

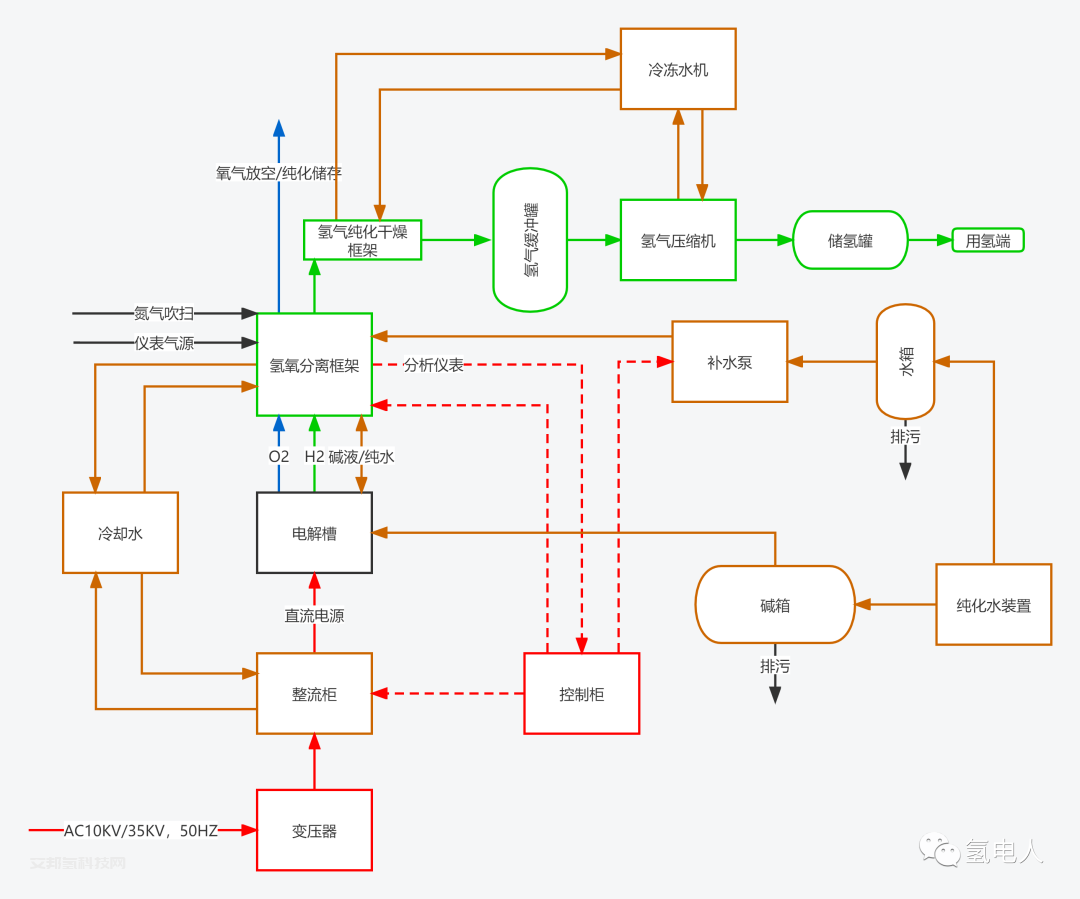

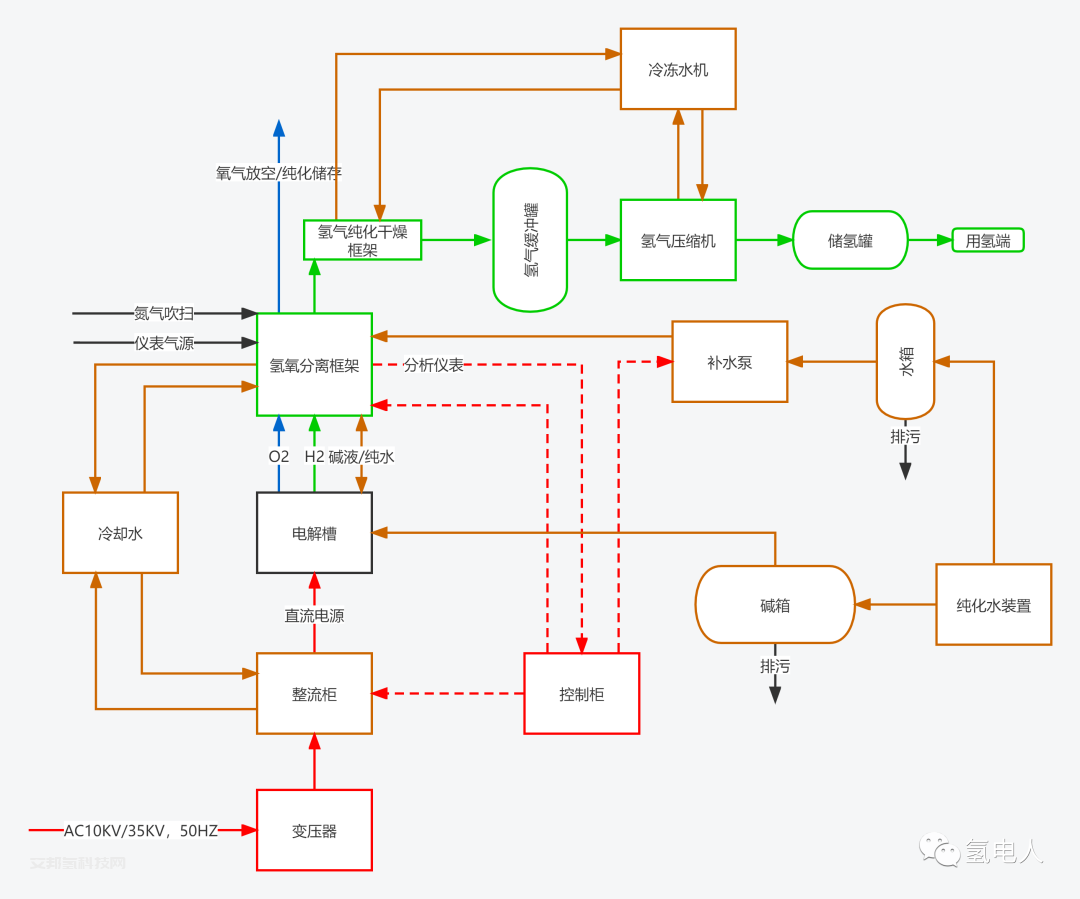

整套系统的工艺和控制,详见下图:《系统流程图》。

电解制氢单元包括了全套水电解制氢装置,主要设备有:

4、电气部分包含:变压器、整流柜、PLC程控柜、仪表柜、配电柜、上位机等

5、辅助系统方面主要包含:碱液箱、原料水箱、补水泵、氮气瓶/汇流排等。/6、设备整体辅助系统包含:纯水机、冷水塔、冷水机、空气压缩机等

在电解制氢单元,在直流电的作用下水在电解槽内被分解为一份氢气和 1/2 份氧气,生成的氢气和氧气与电解液一起被送至气液分离器内部进行分离,氢气和氧气分别经过氢气、氧气冷却器冷却、捕滴器捕滴除水,然后在控制系统的控制下外送;电解液在循环泵的作用下分别经过氢、氧碱液过滤器、氢、氧碱液冷却器,然后返回电解槽继续进行电解。

系统的压力是通过压力控制系统和差压控制系统调节形成的,从而满足后级工艺和贮存的要求。

水电解制取的氢气具有纯度高、杂质少等优点,通常水电解氢气中的杂质仅为氧气和水,无其它组份(可避免某些催化剂中毒),这就为制取高纯氢提供了方便,提纯后它所制取的气体可以达到电子级工业用气体的指标。

制氢装置制取的氢气经过一个缓冲罐,稳定系统的工作压力,同时进一步除去氢气中的游离水。

氢气进入氢气纯化装置后,将水电解制取的氢气进一步提纯,利用催化反应和分子筛吸附的原理去除氢气中的氧气、水以及其他杂质。

设备可根据实际情况设置产氢量自动调节系统,用气负荷的变化会带来氢气储罐压力的波动,安装在储罐上的压力变送器就会输出一个4~20mA 信号送至 PLC 与原设定值进行比较,并进行反变换及 PID 运算后,输出一个 20~4mA信号送至整流柜来调整电解电流的大小,从而根据用氢负荷变化的变化实现氢气产量自动调节的目的。

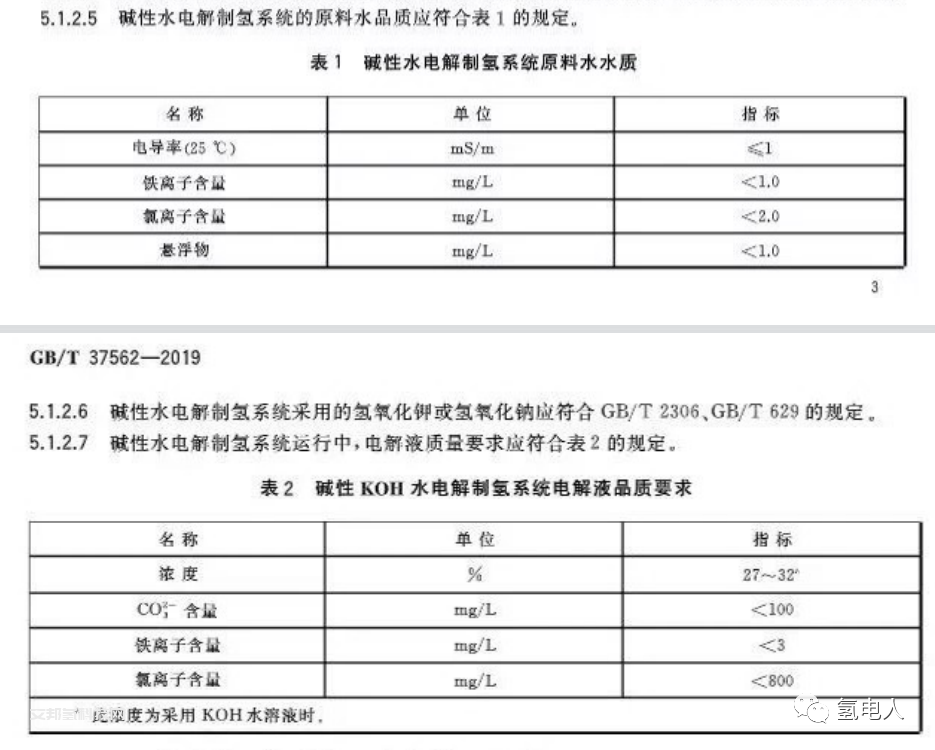

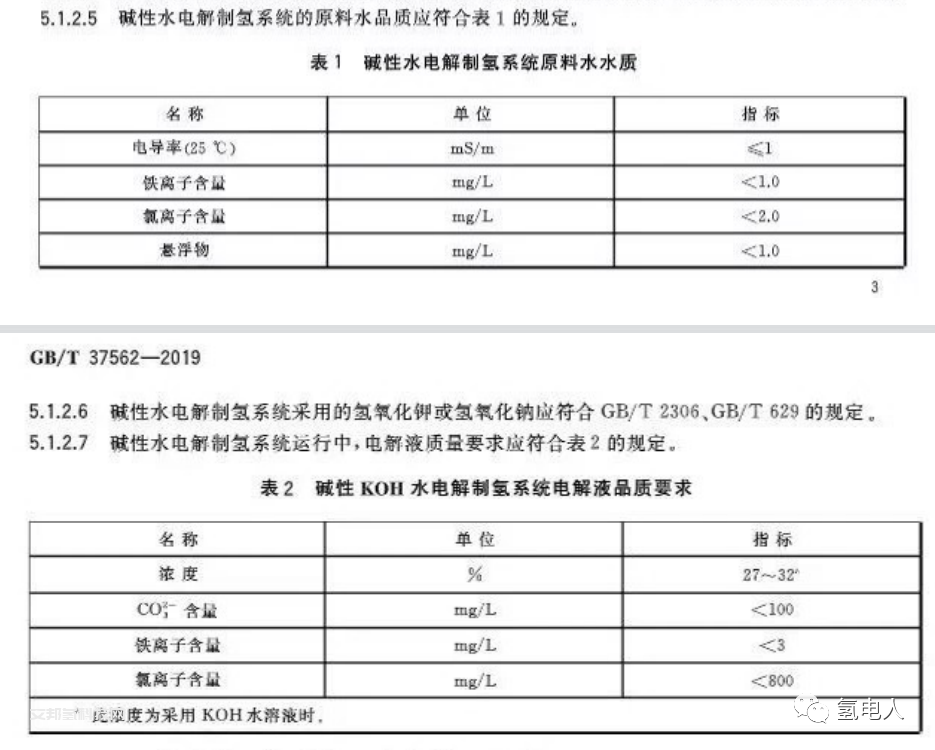

碱性电解槽设备对原料水有一定的要求,最主要的是电导率和电阻率数值,以下是原料水的国标水质要求:

水电解制氢过程唯一进行反应的就是水(H2O),需要一直不断地通过补水泵进行原料水的补给,补水位置处于氢或氧分离器上,此外氢气和氧气在离开系统时要带走少量的水分。水量的消耗小的设备在1L/Nm³H2,大的设备可降低至0.9L/Nm³H2,系统不断补充原料水,通过补水可以维持碱液液位和碱液浓度的稳定性,还可以及时补充反应掉的水,维持碱液的浓度。

本系统主要包含变压器和整流柜两个设备,主要的作用是将前端业主给的10/35KV的交流电变为电解槽需要的直流电,给电解槽供应直流电力,供应的电力一部分用于直接分解水分子为氢气和氧气,另一部分产生了热量,会由碱液冷却器通过冷却水将热量带出。

其中变压器大部分为油式,如果放在室内或者集装箱内部可采用干式变压器,电解水制氢设备用的变压器都为特种变压器,需要根据每个电解槽的数据进行匹配,所以是定制化设备。

整流柜目前比较多采用的是可控硅式,可控硅式因为采用时间较长,稳定性比较高,价格低而受到广大设备厂家的支持,不过目前因为大型化的设备要与前端可再生能源进行适配,因为可控硅的整流柜转化效率比较低,目前各整流柜厂家都在争取采用IGBT形式的新型整流柜,IGBT在其他的行业例如风电已经非常普遍,相信接下来IGBT形式的整流柜会有比较大的发展。

配电柜主要是给电解水制氢设备后面的氢氧分离和纯化系统中的各种带电机的元器件进行400V或者通常说的380V设备进行供电,设备包括氢氧分离框架中的碱液循环泵、辅助系统中的补水泵;干燥纯化系统中的加热丝以及整个系统需要的辅助系统例如纯水机、冷水机、空气压缩机、冷却塔以及后端的氢气压缩机、加氢机等设备的供电,还包括整站的照明、监控等系统的供电。

控制系统实行PLC自动控制,PLC一般采用西门子1200或1500,设置人机交互界面触摸屏,在触摸屏上实现设备各系统的操作和参数的显示以及控制逻辑的显示。

控制系统实行PLC自动控制,PLC一般采用西门子1200或1500,设置人机交互界面触摸屏,在触摸屏上实现设备各系统的操作和参数的显示以及控制逻辑的显示。

(5)、碱液循环系统

氢氧分离器--碱液循环泵--阀门--碱液过滤器--电解槽

主要流程为:氢氧分离器中混合着氢气和氧气的碱液经过气液分离器分离后回流到碱液循环泵,此处氢分离器和氧分离器是连通的,碱液循环泵将回流的碱液循环至后端的阀门和碱液过滤器,过滤器过滤掉大的杂质后,碱液循环到电解槽内部。

氢气从阴极电极侧生成后伴随着碱液循环系统到达分离器,在分离器里面因为氢气本身比较轻,会从碱液中自然分离出来到达分离器的上部,然后经过管道依次通过进一步分离,冷却水冷却,捕滴器捕滴后达到99%左右的纯度到达后端干燥纯化系统。

排空:氢气的排空主要用于开停机期间、不正常操作或纯度不达标以及故障排空。

氧气的路径和氢气是相似的,只不过在不同的分离器中进行。

利用:氧气的利用价值只有在特殊的项目中才有意义,例如一些既能使用氢气也需要高纯氧的应用场景,例如光纤生产厂家。还有一些大的项目也都预留了氧气的利用空间,后端的应用场景为干燥纯化后进行液氧的制取,或通过弥散系统进行医疗用氧,不过这些利用的场景的精细型还有待进一步确认。

水的电解过程是吸热反应,制氢过程必须供以电能,但水电解过程消耗的电能超过了水电解反应理论吸热量,也就是说电解槽使用的电力一部分转化为了热量,这部分的热量在一开始主要用来给碱液循环系统加热,让碱液的温度升至设备需要的90±5℃温度范围,如果电解槽在达到额定温度后还在一直工作,产生的热量就需要使用冷却水带出,来维持电解反应区正常的温度。电解反应区温度高,可降低能源消耗,但温度过高,电解小室隔膜将被破坏,同时对设备长期运行带来不利。

本装置要求工作温度保持在不超过95℃为最佳。此外,所生成的氢气、氧气也须冷却除湿,水冷式可控硅整流装置也设有必要的冷却管路。

装置在调试运行前,要对系统充氮作气密性试验。在正常开机前也要求对系统的气相充氮吹扫,以保证氢氧两侧气相空间的气体远离可燃可爆范围。

在设备停机后,控制系统会自动保压,保留一定量的氢气和氧气在系统内部,如果开机发现压力还在,那就不用进行吹扫的动作,但如果压力全部卸掉,就需要重新进行氮气的吹扫动作。

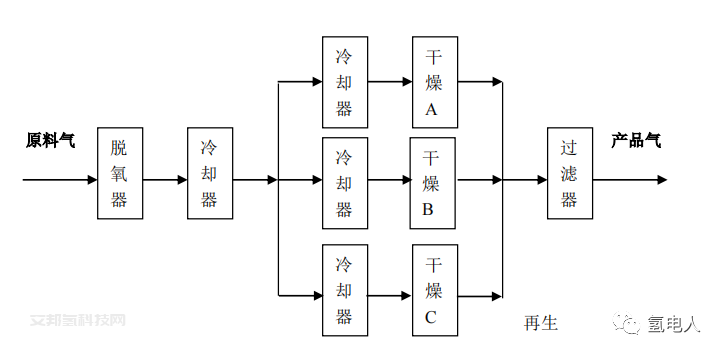

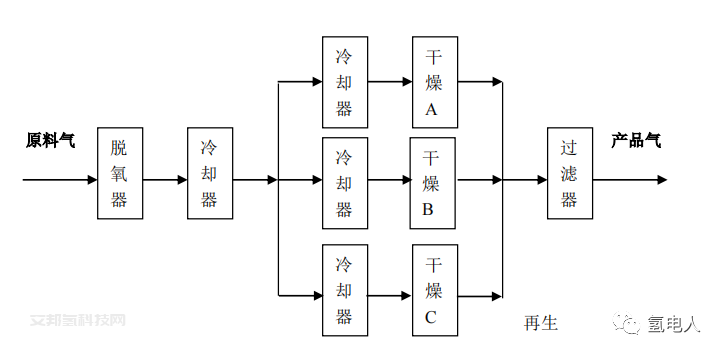

从水电解制备的氢气经过并联的干燥器除湿,最后经烧结镍管过滤器除尘获得干燥的氢气。(根据用户对产品氢气的要求,系统可能增加纯化装置,纯化采用钯铂双金属催化除氧)。

由水电解制氢装置生产的氢气经缓冲罐后送至氢气纯化装置。

氢气首先经过脱氧塔,在催化剂的作用下,氢气中的氧气与氢气反应生成水。

然后,氢气再经过氢气冷凝器(将气体冷却使气体中的水蒸汽冷凝生成水,冷凝水经集液器自动排放到系统外)进入吸附塔。

纯化装置包括一个脱氧塔,三个吸附塔。其工作原理是:在脱氧塔中氢气和氧气在催化

剂的作用下反应生成水。反应式:2H2+O2 2H2O 达到除氧的目的;在吸附塔中装有分

子筛,由于分子筛对水、二氧化碳和其他杂质都有一定的吸附作用,从而达到去除水的目的。

再生的原理是用氢气将吸附塔分子筛的温度升至~200℃,使吸附的杂质解吸出来并被带出系统,分子筛解析出来的水首先经过冷却器将水蒸汽冷凝,冷凝水经集液器通过自动阀自动排放。

氢气首先经过脱氧塔,在催化剂的作用下,氢气中的氧气与氢气反应生成水。然后,氢

气再经过氢气冷凝器(将气体冷却使气体中的水蒸汽冷凝生成水,冷凝水经集液器自动排放

到系统外)进入吸附干燥塔。三个吸附塔,一个再生(A), 一个工作(B),一个冷却(C)。

每 24 小时为一个切换周期。首先经过脱氧的氢气进入吸附塔(A),在此,氢气被电加热,被加热的氢气将吸附塔(A)中分子筛的温度升至~200℃,分子筛中的水份及杂质被汽化解吸并被带出塔外,经氢气冷却器冷凝生成冷凝水,冷凝水经集液器自动排放到系统外。

氢气继续进入吸附塔(B),被初级干燥,最后氢气进入吸附塔(C),被再次干燥,得到合格的氢气随后外供;

8 小时后吸附塔(A)加热完成转入吹冷,吸附塔(A)不再加热,2 小时后吸附塔(A)转入自冷),同时,经过脱氧的氢气直接进入吸附塔(B),吸附塔(B)开始加热再生,然后氢气进入吸附塔(C),被干燥得到合格的氢气外供;

8 小时后吸附塔(B)转入吹冷(2 小时后转入自冷),同时吸附塔(C)开始加热再生,完成自冷的吸附塔(A)转入工作;吸附塔(A)工作 8 小时后转入加热再生。这样就完成了一个周期。

在一个周期中每个吸附塔加热再生 8 小时,吹冷 2 小时,自冷 6 小时,工作 16 小时。

原文始发于微信公众号(水电解):碱性电解水系统详解--原创干货--订阅者必看

控制系统实行PLC自动控制,PLC一般采用西门子1200或1500,设置人机交互界面触摸屏,在触摸屏上实现设备各系统的操作和参数的显示以及控制逻辑的显示。

控制系统实行PLC自动控制,PLC一般采用西门子1200或1500,设置人机交互界面触摸屏,在触摸屏上实现设备各系统的操作和参数的显示以及控制逻辑的显示。