由于环境保护及地缘政治影响,清洁能源已成为全球热点。莱丹集团创造除了更优质的产品外,也非常关注环境和清洁能源,位于瑞士Obwalden总部的屋面安装了太阳板,办公大楼安装了地下水加热泵,办公楼的南立面安装了光伏系统,让整幢大楼90%的能源需求都来自于可再生的清洁能源。

莱丹集团的激光、热风、红外产品和技术在风力发电、新能源汽车、光伏产业等清洁能源行业都已有成功应用。

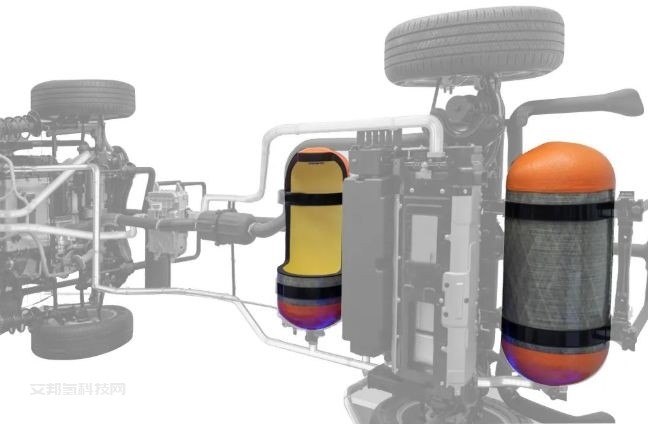

莱丹集团的各类产品也早已在汽车零部件制造行业拥有众多合作伙伴,由于各种新能源动力系统不断创新并应用到乘用/商用车上,与之相关的氢能源燃料电池也因此备受关注。

氢能源虽然在燃料性能方面非常优越,但是储运环节一直是阻碍其高速发展的天然劣势。为了解决氢能源的储运密度、轻量化、安全以及成本问题,储氢罐也在不断创新与发展。

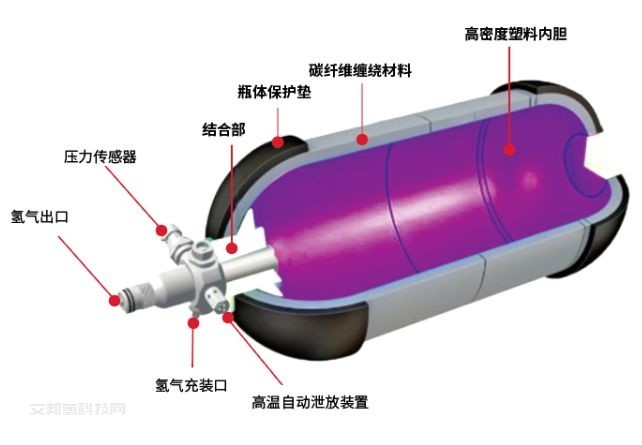

日本丰田早在2014年就已经推出了Mirai氢燃料电池汽车。作为车载氢燃料电池的核心,氢气的存储介质储氢瓶经历了不断的革新,以前的III型金属内胆纤维缠绕气瓶革新到现在IV塑料内胆纤维缠绕气瓶,为了气瓶的轻量化以及储运量不断提高,核心内胆的制作以及外部缠绕开始向塑料和碳纤维方向发展。

塑料内胆一般采用特殊类型及牌号尼龙材料,由于尺寸较大,其中一种制造工艺通常会将塑料筒身通过焊接的方式连接在一起,这为莱丹的塑料激光焊接技术以及红外焊接技术提供了用武之地。

塑料激光焊接技术绝大多数应用于小尺寸塑料件的精密焊接,对于焊接长度接近2米的氢瓶塑料内胆,要成功实现激光焊接是非常困难的事情。如此大的塑料件,激光焊接会导致其变形量较大,而变形将会导致激光焊接面无法贴合,焊接工装无法有效将氢瓶压合,无法进行有效的激光焊接,哪怕勉强进行了激光焊接,焊接强度也远远无法满足氢瓶对于爆破压力的要求。

针对传统激光焊接技术在大尺寸氢瓶塑料内胆焊接领域的局限性,莱丹可以提供客户从最初产品结构设计评估建议、实验室付费样品实验、焊接原型机设计及制造的全系列解决方案。

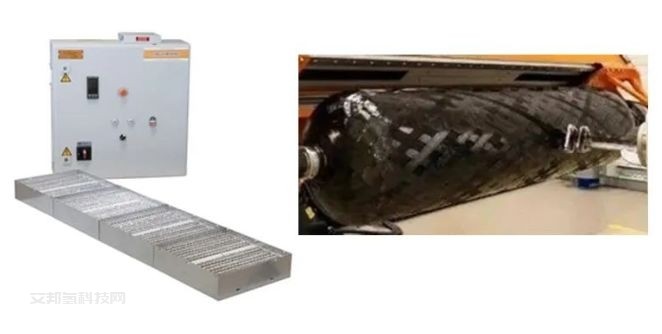

塑料激光焊接技术的高成本以及对于塑料件尺寸的高要求,在国内的IV型氢瓶领域,会更多的尝试使用红外焊接技术。莱丹红外焊接是一种非接触式的清洁型节能型的焊接方式。

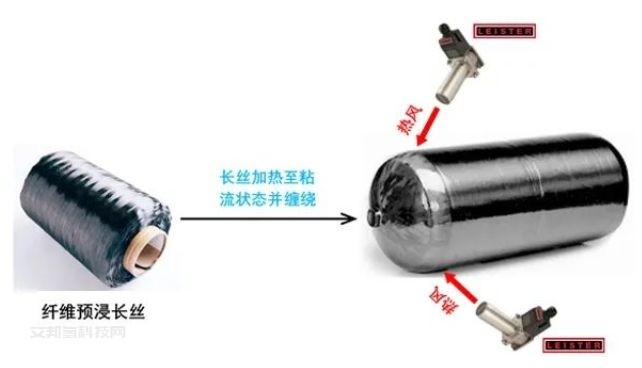

除了氢瓶塑料内胆的焊接外,在氢瓶外部玻纤或者碳纤维缠绕过程中,亦使用着莱丹的热风加热技术。碳纤维缠绕成型干法缠绕工艺是将预浸布在缠绕机上用莱丹的热风技术加热至粘流状态并缠绕到内胆上,纤维上浸渍液的含量可精确计量控制,产品质量稳定,满足高速缠绕需求。

莱丹热风技术加热的精密可控性以及稳定性对纤维缠绕后的质量起到重要的作用,帮助干法缠绕工艺实现解除氢气瓶承受内压时而形成的环向应力,消除湿法缠绕后续固化工艺时易产生气泡的缺点,最终满足氢瓶对于爆破压力的要求。

用氢气作为燃料的燃料电池,只会排出水和热,对环境无污染,是未来新能源汽车的发展方向,IV型塑料内胆储氢瓶对于国内绝大多数生产商来讲尚处于研发验证阶段,莱丹的热风、激光、红外技术在中国拥有功能齐全的实验室,可帮助客户进行DOE验证,期待越来越多的公司能将莱丹的热风、激光、红外技术应用到IV型储氢瓶的生产制造中,为中国新能源行业的发展贡献力量。

部分图片来源于网络

更多技术问题,请咨询莱丹公司

服务热线:4000076695

-The end-

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: